Kolo představuje jeden z nejvýznamnějších vynálezů v historii lidstva a v dnešní době se s ním setkáváme neustále. Je součástí každého dostupného dopravního prostředku, proto se při jeho výrobě kladou vysoké nároky na bezpečnost a životnost. Mnohým se může zdát, že pneumatika je pouze „nějaká guma“. Není to však pravda. Jde o komplexní produkt, jehož vývoj trvá několik let a musí najezdit miliony kilometrů, než se dostane na veřejné silnice.

Výroba plášťů patří k těm nejnáročnějším, protože málokterý výrobek musí nevyhnutelně splnit tolik požadavků. Jakýkoliv nepatrný nedostatek může způsobit změny vlastností pneumatik.

Vše začíná v laboratořích

Kaučuk, saze, síra, silika, olej, pryskyřice, zinek, vosk, antioxidanty a antiozonanty — to jsou jen základní složky směsí, které vývojáři v laboratořích testují a zdokonalují, aby jejich spojením vznikla směs s požadovanými vlastnostmi. Důraz je kladen na zvyšování výkonnosti a minimalizaci hlučnosti, avšak při zachování vysokých bezpečnostních standardů, jako jsou brzdný výkon a přilnavost na suché i mokré vozovce.

Aditiva antioxidanty a antiozonanty se do směsí na výrobu pneumatik přidávají proto, aby si při vhodném skladování uchovaly stejné vlastnosti jako nové pláště, a to až po dobu pěti let. Z tohoto důvodu mohou výrobci směle tvrdit, že pneumatiky začnou stárnout až obutím na vozidlo.

Z důvodu rozvoje průmyslu a splnění zvýšené poptávky po přírodním kaučuku se vývojáři stále více zaměřují na rozvoj syntetického kaučuku. Bohužel přírodní kaučuk někdy nelze kvůli jeho vynikajícím vlastnostem plně nahradit.

Například společnost Continental k tomuto problému přistoupila ekologicky a vyvíjí pneumatiky vyrobené ze stoprocentního přírodního kaučuku ze speciálního druhu pampelišek.

„Ve spolupráci s Fraunhoferovým institutem pro molekulární biologii a aplikovanou ekologii, Institutem Juliusa Kuehna a EKUSA jsme už vyrobili a otestovali první pneumatiky, využívající speciální druh pampelišek pro produkci latexu. Pláště s touto směsí by se mohly začít vyrábět v brzké budoucnosti,“ uvádí Juraj Ižvolt, ředitel divize marketing Continental Barum s.r.o.

Po ukončení laboratorních testů se nově vyvinuté pneumatiky testují i na zkušební dráze. Ta je speciálně upravena, aby se během zkoušek pláště dostaly do maximální zátěže a dokonale ukázaly své skutečné jízdní vlastnosti.

Specialitou koncernu Continental je pak testování AIBA – Automated Indoor Braking Analyzer. Toto zařízení je umístěno v hale na testovacím okruhu Contidrom. Hala má délku 300 metrů a šířku 30 metrů. Testovací vozidlo bez řidiče může jet rychlostí až 120 km/h a následně brzdit na různých standardizovaných typech povrchů. Díky této inovaci vyřešil Continental hlavní problémy v testování pneumatik: počasí a vliv lidského faktoru. Inženýři tak mohou pracovat se zcela věrohodnými daty.

Technologie v automobilovém průmyslu: Tenhle robot simuluje zpocený zadek!

V těchto zatěžkávacích podmínkách najezdí testovací vozy s novými plášti více než 20 milionů kilometrů, a pokud testy dopadnou úspěšně, nový produkt je zařazen do výroby. Kompletní vývoj a testování nových pneumatik před uvedením na trh trvá přibližně šest až osm let.

Výroba pneumatik

Po úspěšném absolvování náročných testů se pneumatiky začínají sériově vyrábět. Výroba se dělí na čtyři hlavní technologické kroky: příprava materiálu a polotovarů, konfekce, vulkanizace a dokončování/kontrola/měření pneumatik.

První fáze spočívá v míchání jednotlivých součástí gumárenských směsí, jehož výsledkem se stane černá plastická hmota. Jakmile je směs připravena, přichází na řadu příprava jednotlivých polotovarů pneumatiky. Mechanicky se vytlačují bočnice i běhouny. Vnitřní guma se připravuje pomocí válcování speciální směsi do potřebné šířky a tloušťky. Textilní kostra a ocelové kordy na nárazníky se pogumují vrstvou kaučukové směsi, poslední z potřebných součástí představují patní lana, zajišťující usazení pláště na ráfku.

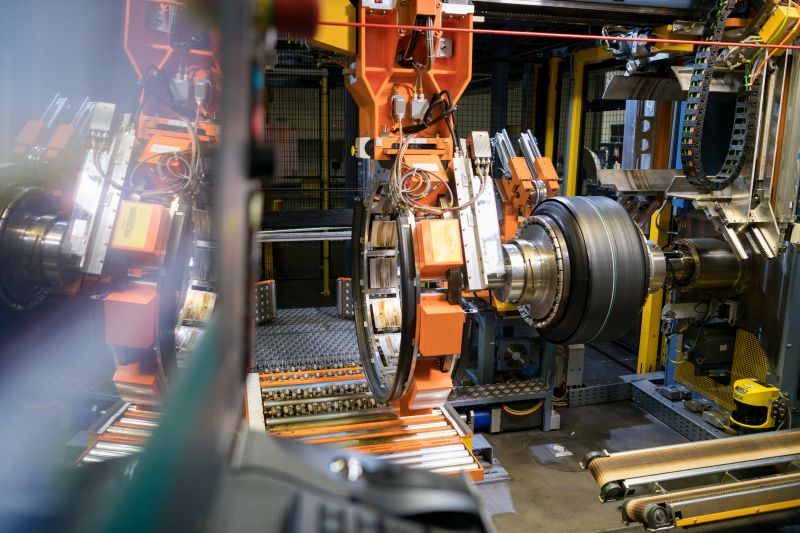

Jakmile jsou vytvořeny základní komponenty pneumatiky, přechází se ke druhé fázi výroby, tzv. kompletaci — „skládání“ pneumatiky dohromady. Ta se v odborné hantýrce nazývá konfekce. Jednotlivé komponenty pneumatiky se postupně skládají na sebe takovým způsobem, aby se docílilo pevného spojení jednotlivých prvků. Po složení všech prvků — kterých mohou být desítky — vzniká tzv. „surový plášť“. Ten již připomíná pneumatiku, jak ji známe z běžného užívání, jen ještě nemá požadované vlastnosti – je plastický, nikoliv elastický.

Předposlední fáze výroby, během které pneumatika získá konečný tvar a požadované vlastnosti, se nazývá lisování a vulkanizace. Oba tyto děje probíhají současně za teploty nad 120 °C ve vulkanizačním lisu.

Až během vulkanizace vzniká elastická pryž s potřebnými vlastnostmi, tzn. elasticita, tažnost, tvrdost a také odolnost vůči opotřebení a klimatickým jevům. V této fázi pneumatika rovněž získá svůj dezén i všechna označení na bočnici.

Než však pneumatika vyrazí na cestu k zákazníkovi, musí ještě pečlivě projít oddělením dokončování/kontroly/měření pneumatik. Zde se plášť vizuálně kontroluje z pohledu kvality a projde i měřením uniformity. Při měření uniformity se krom silových hodnot měří i boule, prohlubně a nerovnosti dezénu, které by mohly ohrozit komfortní a bezpečnou jízdu.

„Proces výroby se díky moderním technologiím neustále vyvíjí. V našem otrokovickém závodu vyrábíme 42 kusů osobních pneumatik za minutu, což ročně představuje kapacitu přibližně 21 milionů osobních plášťů. Spolu s výrobou ostatních produktů, jako jsou nákladní, autobusové a industriální pneumatiky, jsme největším výrobcem plášťů koncernu Continental. Ovšem kvantita nesmí ovlivnit kvalitu, proto vyvíjíme i aplikujeme nové způsoby kontroly hotových pneumatik, abychom našim zákazníkům zajistili bezpečnou cestu do cíle,“ říká Libor Láznička, šéf výroby Continental Barum s.r.o. Otrokovice.

Leave a reply