Nahlédněte do moderní výroby baterií pro plug-in hybridní vozy. Proč musejí mít zdejší pracovníci jen speciální oblečení a k čemu je jim obyčejná fixa nebo vážení šroubů? To vše se dozvíte v našem článku níže!

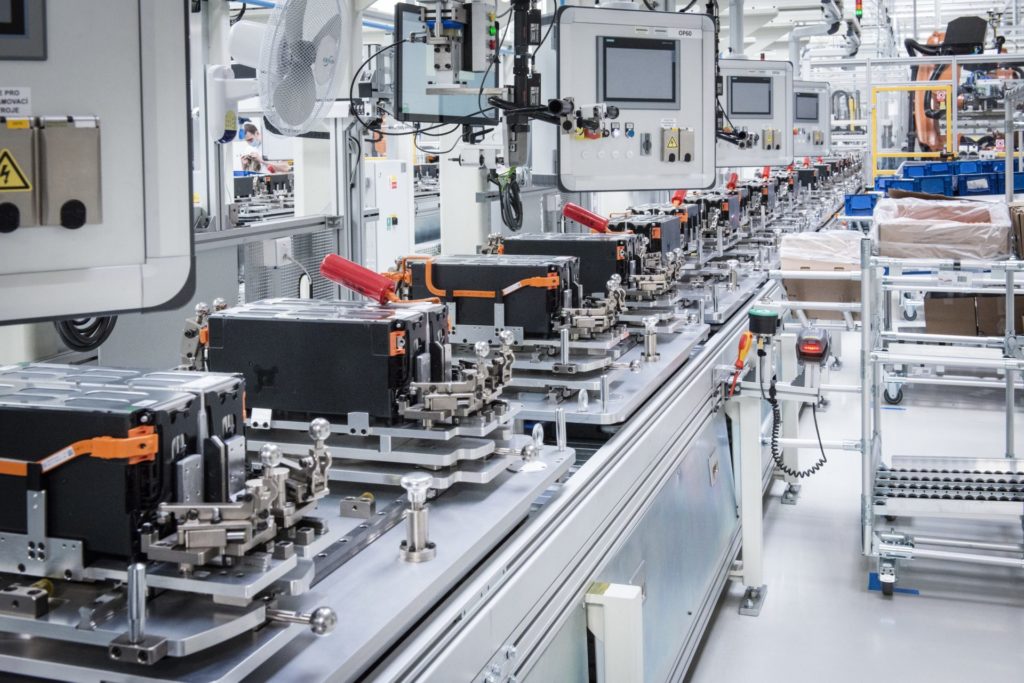

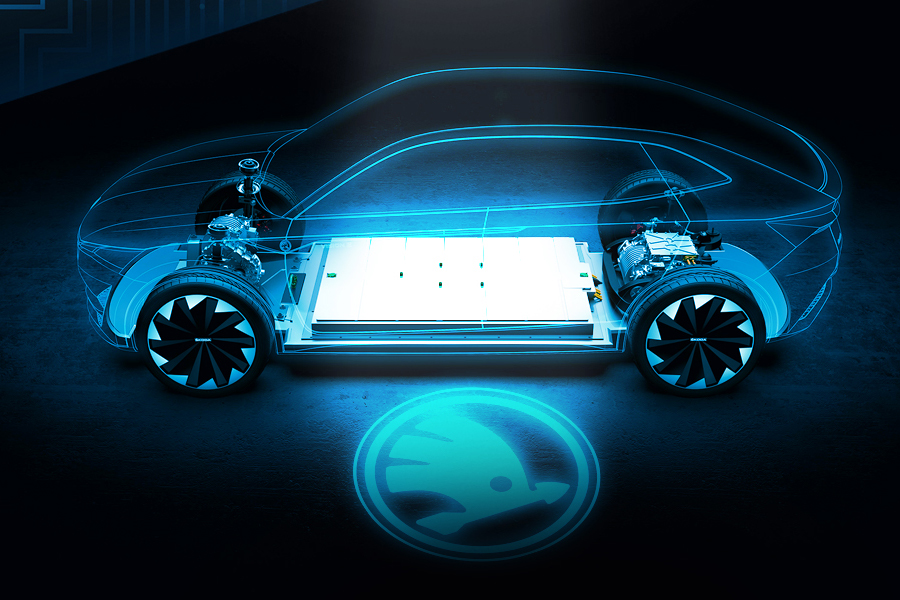

Výrobní linka v Mladé Boleslavi produkuje kompletní lithium-iontové baterie pro plug-in hybridní modely Škoda Superb iV a Škoda Octavia iV. Hotové baterie odsud však brzy poputují i do vozů dalších značek koncernu Volkswagen. Kapacita moderní linky s velmi vysokou úrovní automatizace je 180 000 baterií za rok.

Tři směry

V prosvětlené, vzdušné a prostorné hale tvoří linka na výrobu baterií na první pohled jednu úhlednou linii. Má tři hlavní větve a hotová baterie z ní vychází zhruba uprostřed. V jedné větvi jsou kompletovány samotné bateriové moduly do čtveřic. Ve druhé je potřebnými komponenty vybavena vana, která moduly baterií chrání a která je v závěru montáže dokonale utěsněna, aby byla baterie chráněna před vnějšími vlivy. A ve třetí menší větvi vzniká sestava řídicí elektroniky baterie.

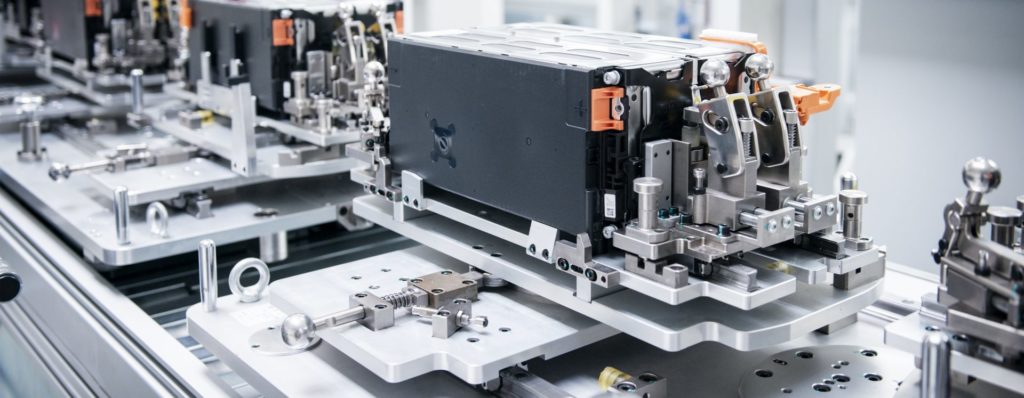

Při sestavování čtveřic bateriových modulů používá Škodovka moduly od externího dodavatele, které jsou vlastně už hotovou malou baterií. Po první části linky se tyto moduly pohybují ve dvou paralelních tocích: pro levou a pravou část baterie zvlášť.

Každý modul přichází od dodavatele nabit na zhruba 20 % kapacity a tak je od počátku ve výrobě nutné dbát na bezpečnost.

V úvodním kroku se tady modul osadí speciální teplovodivou fólií, která pomáhá vylepšit úroveň chlazení celé sestavy baterie. Mezi moduly se vkládá chladič, kterým po zapojení proudí chladící kapalina.

S elektronikou, tentokrát tou nízkonapěťovou, pracuje i další část linky. Celý řídicí modul, takzvaný e-box s vlastní řídící jednotkou, vzniká na části linky se zvýšenou ochranou proti jakémukoli statickému přepětí. Proto mají také všichni na pracovišti speciální ochranné obleky. „Podlaha, oblečení a boty jen s ESD atestem a pravidelné zkoušky, zda odvod statické elektřiny funguje správně, jsou naprostou samozřejmostí v celém toku výroby,“ vysvětluje specialista montáže baterií Otakar Mašek. Na lince jsou speciálně chráněny i jednotlivé komponenty.

Masivní kus hliníku

Zatímco jsou kompletovány bateriové moduly a e-boxy, chystá se v druhé části hliníková vana, která tvoří tělo baterie. Při manipulaci s ní přicházejí nejčastěji ke slovu roboti, ale na některých stanovištích tu mají i manuální zálohu, kdyby bylo potřeba z nějakého důvodu robota nahradit.

I samotná masivní hliníková vana přichází od dodavatele, tady na lince je osazena všemi potřebnými prvky, jako jsou různé konektory, těsnění, dorazy, pouzdra šroubů, ale třeba také vnější tepelný štít, který prochází středem vany. Ten chrání celou baterii před teplem z výfuku, který pod ní v této části prochází.

Když je toto osazení vany kompletní, přichází ke slovu možná trochu nečekaný pomocník: robot, který pomocí vysavače zajistí, že ve vaně nezůstanou nečistoty, které by při provozu mohly způsobovat problémy. Po „vyluxování“ už je vana připravena na takzvanou svatbu.

Zatímco v hantýrce výroby celého automobilu jde o fázi, kdy se setkává karoserie s podvozkem a motorem, tady jde o setkání vany se sestavenými bateriovými moduly. Ty opět do vany zakládá robot. Další automat se postará o poměrně složité sešroubování vany a modulů. Těsnění je na podložce, složitost stanice je dána tím, že se nejdříve automaticky spojuje šroub s podložkou.

Po spojení vany a modulů následuje osazení kompletu dalšími komponenty, především okruhem chlazení. Dokončena je také úplná instalace nízkonapěťové kabeláže, vana dostává výplně a vzpěry. Při jejich šroubování tu na lince využívají jedno chytré řešení.

„Šrouby pro připevnění vzpěr jsou na speciálním vozíku s váhou, která pozná, že pracovník při montáži daného kusu odebral správný počet šroubů a nikoli třeba jeden navíc, pro zajištění identifikace zapadnutí šroubu do vany,“ popisuje kontrolní mechanismus Otakar Mašek.

I další kontrola je pro někoho možná trochu neobvyklá: po zapojení všech konektorů uvnitř baterie a jejich kontrole totiž pracovník na následujícím pracovišti fixou vždy udělá tečku na místě daného spoje na znamení, že spoj pohledem podruhé zkontroloval. „Tato nutnost donutí pracovníka se skutečně na spoj podívat,“ říká Mašek. Pak už zbývá jen osadit a připojit modul s řídicí jednotkou a baterie je připravena na zavření. Víko na vanu dosedá přes dvojí těsnění: gumové a speciální tmel. Šroubování víka k vaně je opět zcela automatizované.

Spousta testů

Po kompletaci baterie prochází řadou testů. První je test těsnosti, testuje se zvlášť těsnost chladícího okruhu a zvlášť celé baterie. Občas se mezi testovanými bateriemi objeví i jedna na pohled trochu jiná. Je to vzorově utěsněný výrobek, který prověřuje funkčnost testovacího zařízení. Speciální trysky pak umí simulovat i netěsnosti, takže se funkčnost měřícího zařízení ověřuje i v tomto ohledu.

Když baterie projde testem těsnosti, může se vydat na jeden ze třinácti zkušebních stavů pro sérii elektrických testů. Prověřují vysokonapěťové i nízkonapěťové (komunikační) části, kontrolují funkčnost izolace.

Po zvládnutí testů je baterie přímo ve zkušebním stavu nabita asi na 37 % kapacity. Pak už jen dostane varovné štítky, vlastní typový štítek, podle kterého je jednoznačně identifikovatelná (i ten se tiskne a umisťuje automaticky a kontroluje to kamera) a pár dalších drobností. Pak už hotová baterie putuje do skladu.

Linka na výrobu li-ion baterií pro plug-in hybridy:

- Denní kapacita: 720 kusů

- Roční kapacita: 180 000 kusů

- Takt: 88 sekund

- Doba průjezdu linkou: cca 2 hodiny

- Počet stanovišť: 66

- Přímý personál: 58

- Výrobní plocha: 2 000 m2

- Investice: 25,3 milionů eur

Leave a reply